أولا: عواقب التشغيل غير السليم للكسارة

يمكن أن يؤدي التشغيل غير السليم للكسارة إلى حدوث مشكلات متعددة.

أ. تلف المعدات

على سبيل المثال، يُسبب التحميل الزائد لكسارة الفك ضغطًا مفرطًا على فكيها. تتآكل صفائح الفك بشكل أسرع، مما يُقلل من كفاءة التكسير ويزيد من تكاليف الاستبدال ووقت التوقف. قد تُؤدي البراغي المُفككة في كسارة المخروط إلى عدم محاذاة الغطاء، مما يؤدي إلى تآكل غير متساوٍ في الغطاء وبطانة الوعاء. قد يؤدي هذا إلى ارتفاع درجة حرارة المحمل، وقد يُؤدي إلى كسر العمود الرئيسي، مما يتطلب إصلاحات كبيرة تستغرق وقتًا طويلاً.

ب. انخفاض كفاءة الإنتاج

يؤدي تلف الأجزاء الداخلية، مثل تلف الدوار في كسارة التصادم، إلى انخفاض الإنتاج. لا يستطيع الدوار الدوران بالسرعة الكافية لسحق المواد بفعالية، مما يُسبب اختناقات في الإنتاج. قد تُؤدي مشاكل بسيطة، مثل تآكل الحزام، إلى توقف العمليات. في أنظمة التعدين ذات التشغيل المستمر، قد تُؤدي كل ساعة توقف بسبب مشاكل في الكسارة إلى خسارة كبيرة في الإنتاج والإيرادات.

ج. انخفاض جودة المنتج

يؤدي التشغيل الخاطئ لكسارة الصدم ذات العمود الرأسي المُصنّعة للرمل إلى أحجام جسيمات غير متناسقة. وهذا يؤثر على قابلية تشغيل الخرسانة ومتانتها في البناء. كما أن تلف الأختام في مصنع تكسير الحجر الجيري للأسمنت يسمح بدخول الشوائب، مما يُغير التركيب الكيميائي للحجر الجيري ويُضعف الأسمنت، مما يؤدي إلى رفض الدفعات.

د. مخاطر السلامة

يؤدي إزالة أو تركيب واقيات السلامة بشكل خاطئ في كسارة المطرقة إلى تعريض المُشغّلين للأجزاء المتحركة. كما أن سوء التشغيل الكهربائي يُعرّضهم لصدمات كهربائية. وقد تنكسر أجزاء الكسارات المُعطّلة، مما يُلحق الضرر بالمعدات المجاورة مثل سيور النقل، ويُسبّب مخاطر الانزلاق والسقوط.

هـ. أهمية الكشف المبكر عن الأخطاء

يُعدّ الكشف المبكر عن الأعطال في الكسارات أمرًا بالغ الأهمية. ففي التعدين واسع النطاق، قد تُكلّف ساعة واحدة من توقف الكسارة آلاف الدولارات. لذا، يُقلّل الكشف المُبكر عن الأعطال هذه الخسائر ويُعزّز كفاءة الإنتاج.

و. معلمات المراقبة لاكتشاف الأعطال

1. معلمات التشغيل العادية

تشمل المعايير الرئيسية الإنتاج (على سبيل المثال، قد تكون كسارة المحاجر مصممة لمعالجة 500 طن/ساعة)، وصوت الآلة (الطنين الهادئ طبيعي)، وحركة المكونات. تشير الانحرافات إلى وجود مشاكل.

2. المظاهر غير الطبيعية

تُصدر البراغي المفكوكة أصوات اهتزاز وقد تُسبب أضرارًا بالغة. كما أن تآكل أسنان التكسير يُقلل من إنتاجية الآلة، كما أن تلف المروحة أثناء عملية صنع الرمل يُؤدي إلى منتجات رديئة الجودة. لذا، يجب على المُشغلين توخي الحذر.

3. أدوات المراقبة

يساعد مراقبة التركيب الكيميائي للزيت، إلى جانب استخدام أجهزة استشعار درجة الحرارة والاهتزاز والضغط، في اكتشاف الأخطاء بدقة وفي الوقت المناسب.

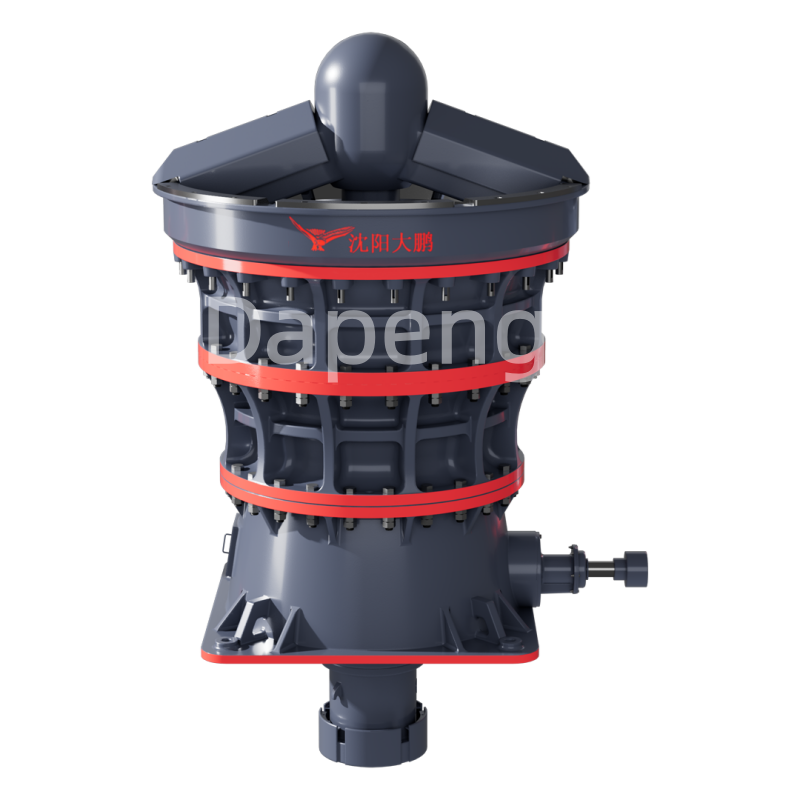

ثانيًا: الصيانة السليمة للنظام الهيدروليكي للكسارة المخروطية

أ. ضمان النظافة الداخلية

تقلل أنظمة شفط الغبار من دخول الغبار إلى الكسارات المخروطية المستخدمة في معالجة الخامات. يجب إبعاد الماء عن الزيت الهيدروليكي لمنع تآكل المكونات. من الضروري تنظيف الجزء الداخلي من الكسارة بانتظام باستخدام مواد مناسبة.

ب. الاحتياطات اللازمة عند استبدال زيت الهيدروليك

استخدم فلاتر عالية الجودة عند إضافة زيت جديد. افحص الفلاتر بحثًا عن أي تلف أو انسداد. أعد تعبئة الزيت عندما يكون دافئًا، وحافظ على مستوى الزيت الصحيح لتجنب الرغوة أو نقص التزييت.

ج. الحفاظ على نظافة النظام الهيدروليكي

استخدم نفس نوع زيت الهيدروليك المستخدم في التشغيل العادي للتنظيف لتجنب تلف مانع التسرب. اغسل النظام دوريًا بزيت نظيف لإزالة الملوثات.

د. استبدال زيت الهيدروليك في الوقت المناسب

استبدل الزيت فور إيقاف التشغيل عندما يكون دافئًا لتحسين تصريفه. نظّف الخزان ومكوناته قبل إعادة تعبئته بنوع الزيت المناسب.

في الختام، إن فهم عواقب التشغيل غير السليم للكسارة والحفاظ على النظام الهيدروليكي للكسارة المخروطية بشكل صحيح أمر بالغ الأهمية لتشغيل الكسارة بكفاءة وموثوقية في معالجة الخام.